依靠创新的机电一体化系统设计,平衡可持续性发展和品牌价值

对于整车OEM和供应商而言,目前决定业务成败的最重要因素在于:行业能否生产价格实惠而又配有新一代更加省油的动力系统,更低的排放,但同时保持驾驶体验、NVH性能、舒适性和安全性等品牌价值。产品创新越来越依赖于引入控制系统或机电一体化系统。这意味着电控单元(ECU)数目 会迅速膨胀,并且需要与底层的机械子系统及系统完美集成,为用户提供最佳的驾乘体验。

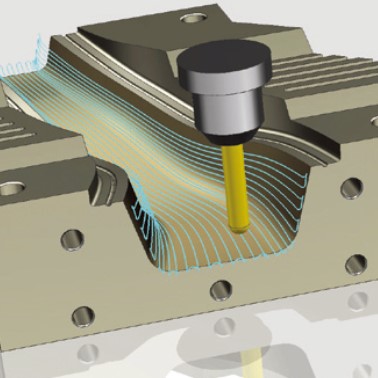

传统的机械工程设计流程无法支持此类的机电一体化系统优化,确保其质量和上市时间都能满足要求。于此相反,必须采用一种能够在整个设计开发过程中,把机械和控制工程相互耦合的开发方法,以确保提前对不同车辆架构和详细设计进行影响分析和验证。更加具体地说,它要求从原型设计(使用物理硬件)转变为“ 基于模型” 的工程方法,采用仿真模型来描述所控制的系统。该工程方法需要用户具备高保真度模型以实现控制模型开发(MIL)、控制软件开发(SIL)以及实际控 制器硬件(HIL)验证的目的。

汽车制造行业要求采用前置的虚拟设计和测试方法,将控制软件和底层物理系统的精确仿真模型相结合的同时能够根据功能、性能和安全要求确保一套全面并且管理得当的测试流程。测试虚拟化的测试范围得到最大程度的拓宽,打破了试制测试 - (再)设计的传统模式。该方法称为基于模型的系统工程,简称MBSE。

公网备案号31011502019165 沪ICP备2022022641号-1 Copyright 上海诺宇晟信息技术有限公司(www.nyssoft.com)

公网备案号31011502019165 沪ICP备2022022641号-1 Copyright 上海诺宇晟信息技术有限公司(www.nyssoft.com)